Asociación Nacional de Universidades

e Instituciones de Educación Superior

Al servicio y fortalecimiento de la educación superior.

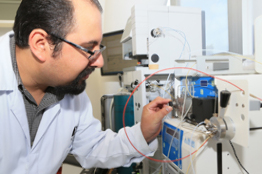

Desarrollan investigadores de la UAM dispositivo que reduce el costo de la sinterización de piezas metálicas

7 de Julio de 2014

En la Universidad Autónoma Metropolitana (UAM) se desarrolló un dispositivo que reduce hasta 10 veces los gastos en equipo para la sinterización de piezas metálicas para la industria automotriz, naval, aeroespacial y, en general, para la construcción de partes para maquinaria y equipos, fabricadas mediante procesos de metalurgia de polvos.

El doctor Sandro Báez Pimiento, quien estuvo al frente de la investigación que concluyó con la patente de este instrumento, explicó que la sinterización es un tratamiento térmico aplicado a una pieza metálica para unir sus partículas metálicas con la finalidad de hacerla más resistente y describió el proceso de metalurgia de polvos: En un molde con la forma de la pieza a fabricar se coloca un metal puro o una aleación metálica en polvo, éste es compactado mediante presión para obtener un compacto, conocido como preforma en verde, el cual carece de fuerza y resistencia.

La investigación del doctor Báez Pimiento reduce el gasto en la sinterización haciendo que el proceso de calentamiento y el proceso de control de la atmósfera alrededor de la pieza metálica sean realizados por dos instrumentos independientes: un dispositivo de atmósfera controlable y un horno convencional de resistencias eléctricas; en lugar de encontrarse condensados en un solo aparato: el horno de atmósfera controlada.

El investigador, quien está adscrito a la Facultad de Ingeniería y Arquitectura de la Universidad Nacional de Colombia Sede Manizales, trabajó dos años en este proyecto con la colaboración de los doctores María Elena Hernández Rojas y Manuel Eduardo Palomar Pardavé, investigadores de las Unidades Lerma y Azcapotzalco de la UAM, respectivamente.